بعضی از این بهبودهای ایجاد شده در خواص فیزیکی_مکانیکی در اثر ولکانیزاسیون عبارتند از:

افزایش در استحکام و مدول کششی.

کاهش در درصد مانایی فشاری.

کاهش در میزان آماس و تورم که به وسیله روغن ها ایجاد شده است.

همچنین ولکانیزاسیون فاز لاستیکی حفظ خواص را در دماهای بالاتر بهبود میبخشد. ولکانیزاسیون دینامیکی، فرایند پخت یک ترکیب لاستیکی را در حین آمیزه کاری آن، در بر می گیرد و یکی از اجزای تشکیل دهنده این ترکیب لاستیکی بایستی یک رزین ترمو پلاستیک باشد.

اختلاط پیوسته در حین مرحله آمیزه کاری، از اهمیت بالایی برخوردار است.

دمای اختلاط بایستی به اندازه کافی بالا باشد تا رزین را ذوب کند و بر روی شیمی واکنش تشکیل اتصالات عرضی تاثیر بگذارد.

دامنه سختی انواع تجاریTPV از 55_87shore"A" و از40_50shore "D" در حال تغییر است.محدوده دمایی کاری از حداقل -75 0Fتا 2750F تغییر میکند.

استحکام پارگی و مقاومت سایشی آلیاژ الاستومری TPV ها خوب است ولی عالی و بسیار برجسته نیست. استحکام پارگی به طور فزاینده ای با درجه سختی زیاد میشود. قابلیت پذیرش یا مطلوبیت جهندگی پایین یا بالا موسوم به هیسترزیس به کاربرد نهایی نمونه یا قطعه بستگی دارد.

در کاربرد ها یا در مواقعی که تولید گرما در لاستیک درحال خمش بسیار بحرانی است، یعنی گرمای زیادی آزاد میشود، به جهندگی بالایی نیاز است، ولی در موقعیت هایی که میرایش و جذب ارتعاشات اتفاق می افتد، داشتن جهندگی پایین کاملا ضروری است.یک خاصیت دینامیکی برجسته ترموپلاستیکهای ولکانیزه شده مقاومت بالای آنها در برابر خستگی میباشد.

بیشترین دمای کاری TPVها در هوا ،برای دوره های زمانی طولانی برابر 2750F است. این دما بر اساس داده های فرسودگی زمانی در هوا پس از هزار ساعت ،50% حفظ ازدیاد طول و 70% حفظ کشش و کاهش درجه سختی، بدست آمده است.

آزمون های فرسودگی زمانی تسریع شده در شرایط محیطی بیرونی که بر روی TPV های مات و سیاه انجام شده است، نشان میدهد که آنها،کارایی خود را در عمل به مدت دوازده ماه به خوبی حفظ می کنند.

EPDM_TPVهای رنگ پذیر نسبت به تاثیرات ترکیبی محیطی همانند تابش خورشیدی،اکسیژن اتمسفری، اوزون و سایر آلاینده های اتمسفری،مقاومت بسیار کمی دارند.

مقاومت EPDM_TPV ها در برابر محیط های سیال قطبی،عالی است.محدوده های محیطی از یک محیط خورنده همانند اسیدها و بازهای غلیظ تا محیط های ملایم، همانند نمک های آبی و سیالات معدنی و آلی قطبی،تغییر می کند.

همانطور که قطبیت محیط کاهش می یابد، مقاومت EPDM_TPV ها نیز کم شده و در نتیجه مقاومت آنها در برابر هیدروکربن ها نیز،تقلیل می یابد.

مقاومت شیمیایی در برابر هیدروکربن ها نسبتا پایین است، مقاومت در برابر هیدروکربن های اشباع شده بهتر است، مقاومت در برابر آب محلول های آبی (هم اسیدها و هم بازها) و روغن داغ بسیار ضعیف است.

این مواد را نمی توان برای استفاده در سوخت دیزل در بالاتر از 158 0F توصیه کرد.TPVها، مقاومت متوسط تا خوب در برابر سیالات صنعتی و خودرویی،در دماهای بالاتر دارند.

ترموپلاستیک های ولکانیزه، خواص عایقی الکتریکی عالی دارند. مقاومت ویژه حجمی و سطحی EPDM_TPVها برای مورد توجه قرار گرفتن آن ها در کاربرد عایقی،بعنوان عایق های الکتریکی اولیه و نیز ماده پوشش دهی به اندازه کافی بالا میباشد.

ثابت دی الکتریک (کاپاستیانس یاظرفیت خازنی القایی ویژه) و عوامل قدرتی ،محدودیت های اساسی در انتخاب ماده عایقی الکتریکی اولیه است.

این دو پارامتر از TPVهای دارای خاصیت تاخیر اشتعال (FR)در دماهای محیطی و دماهای بالا ((212 0F و فرکانس های عبور توان معمولی 60 HZ،آنها رابرای کاربردهای الکتریکی به یک ماده انتخابی، تبدیل می کند.

TPVها رطوبت را جذب میکنند و موجب ایجاد مشکلات فرایندی مهم همانند فضاهای تو خالی درونی،سطح ظاهری زبر و کنترل ابعادی ضعیف میگردند.وقتی که از یک قالب بدون راهگاه داغ، استفاده می شود، رطوبت گرمای زیادی را در فشار بخار بالا ایجاد میکند که می تواند بسیار خطرناک باشد.در نتیجه،جذب رطوبت پس از تماس 24 ساعته یا حتی کمتر موجب ایجاد مشکلات فرایندی قابل توجهی میشود.

حد مقدار رطوبت مجاز برای این مواد قبل از فرایند نمودن ،کمتر از 0.3% میباشد.خشک کردن صحیح موجب حذف مشکلات فرایندی اصلی برای این مواد می شود. توصیه اکید شده است که TPVها قبل از استفاده، فورا دوباره خشک شده باشند. سیستمهای خشک کردن از طریق دسیکاتور برای خشک کردن رزین از 2 تا 4 ساعت در دمای 150_175 0F، پیشنهاد شده است.

سیستم های خشک کردن از طریق هوای داغ توصیه نشده است،چرا که آنها فقط رطوبت را از سطح رزین می زدایند و حجم درونی و عمق رزین خشک نمی شود و در نتیجه فرایند خشک نمودن به طور یکنواخت از سطح به عمق انجام نمی شود.

به طور کلی TPV دارای خواص منحصر به فردی است که آن را برای استفاده در کاربردهای مختلف تولیدی ایده آل می کند. برخی از این خواص عبارتند از:

1- انعطاف پذیری و نرمی: TPV بسیار انعطاف پذیر و نرم است که آن را برای کاربردهایی که نیاز به انعطاف بیشتری دارند، مانند کالاهای مصرفی و قطعات خودرو، مناسب می کند.

2- مقاومت شیمیایی: TPV در برابر بسیاری از مواد شیمیایی بسیار مقاوم است و آن را برای استفاده در فرآوری های شیمیایی و سایر کاربردهای صنعتی که قرار گرفتن در معرض مواد شیمیایی رایج است، ایده آل می کند.

3- مقاومت در برابر حرارت: TPV دارای مقاومت حرارتی عالی است که آن را برای استفاده در محصولاتی که در معرض دمای بالا هستند مانند قطعات خودرو مناسب می کند.

4- پایداری ابعادی: TPV پایداری ابعادی بسیار خوبی دارد، به این معنی که شکل و اندازه خود را حتی زمانی که در معرض تغییرات دما و رطوبت قرار می گیرد، حفظ می کند. این ویژگی آن را برای استفاده در طیف گسترده ای از کاربردها از جمله مصالح ساختمانی، کالاهای مصرفی و قطعات خودرو مناسب می کند.

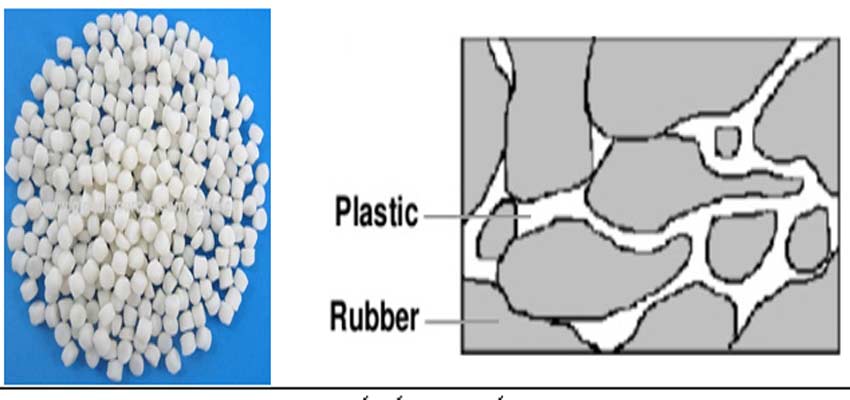

اندازه ذرات فاز الاستومری ،پارامتر مهمی برای کارایی ترمو پلاستیک الاستومر شبکه ای دینامیکی است .چناچه اندازه این ذرات کاهش یابد ،خواص کشش نهایی افزایش TPVها می یابد .

پارامتر دوم برای کارایی TPVها درجه شبکه ای شدن فاز نرم الاستومری است . فاز الاستومری با درجه اتصالات عرضی بالا خواص خیلی خوبی از خود نشان خواهد داد و به آلیاژ الاستومری این امکان را می دهد که بسیاری از مزایای لاستیک ترموست را شامل شود . درجه بالای کراسلینک شدن فاز الاستومری یک مشخصه مهم برای تشخیص دادن یک TPVاز TPOاست .

همچنین به طور خلاصه معایب ترموپلاستیک های ولکانیزه شده شامل موارد زیر می باشد :

- مقاومت شیمیایی پایین در برابر هیدروکربنها

- مقاومت شیمیایی پایین در برابر محلولهای آبی و روغنهای داغ

- مقاومت پایین در برابر هالو کربنها

- مقاومت پایین در برابر اشعه فرابنفش (UV)

- مقاومت متوسط در برابر سیالات صنعتی خودروها در دمای بالاتر

- محدوده دمای 158 برای سوخت دیزلها

کاربرد های نوعی TPV

کاربردهای خودرویی: پوشش های لوله ،پوشش های روی لوله ی ورودی هوا ،واشر ها ،آب بند ها ،خرطومی ،لرزه گیر ها ،قسمت های ایجاد جرقه ،درز بند های پنجره ،پوشش وایر شمع،

کاربرد در معماری و صنعت ساختمان:اتصالات انبساط پذیر،پوشش دهی پشت بام ،پوشش دادن کف و درزگیر های عایق گرمایی حرارتی اطراف درب و پنجره ها ،پروفیل TPV اکسترود شده نرم بعنوان یک ماده شیشه پنجره ،صفحات عایق که از TPVی تقویت شده با فلز و دهانه بیرونی دیگر ساخته شده است.

کاربرد های الکتریکی و الکترونیکی: عایق ،ماده پوشش دهنده ،پوشش های سیم و کابل ،اتصالات الکتریکی ،دوشاخه ها ،عایق های مورد استفاده در مجموعه های الکتریکی و الکترونیکی ،سخت افزارها و نرم افزارهای کامپیوتر،تلفن ها ،وسایل الکترونیکی ،ماشین های تکثیرو تجهیزات اداری.

شیلنگ بزرگ و لوله سازی و ساخت ورق های مسطح:از ورقه های مسطح برای ساخت در محل ورقه های پشت بام ،درز بند ها و واشر ها ،از TPVها در ساخت لوله های بزرگ و کوچک در ابعاد گوناگون ،آستر های داخلی، عملیات پوشش دهی و لوله های تقویت شده با الیاف بافته شده و توری های فلزی استفاده می شود.

کاربرد ویژه در وسایل پزشکی و ساخت محصولاتی که در تماس مستقیم با مواد غذایی قرار دارند: کاربرد های که در تماس مستقیم با غذاها و مواد غذایی،نوشابه ها ،آبجو ها،مواد دارویی و بافت های زنده قرار دارند. در این نوع کاربرد های ویژه ،از انواع خاصی ازTPV ها که مورد تایید اداره غذا و دارو (FDA) ایالات متحده آمریکا است، استفاده می شود.

وسایل پزشکی شامل سرسوزن های فرو رونده یا پلانگرهای سرنگ ،سربطریهای شیشه های کوچک ویژه نگهداری دارو، درز بندهای شیرهای تولید کننده قطرات ریز یا آیروسل ،لوله های طبی، رویه های تخت ویژه پرستاری از بیماران و دیافراگمهای پمپ تعویض داروهای مایع. همه این کاربرد ها ناشی از خواص ویژه آلیاژهای الاستومری TPVها همچون زیست سازگارپذیری و سمیت پایین آن ها ،هم قبل از استریلیزاسیون و هم بعد از آن است.

کالاهای لاستیکی مکانیکی: لوازم خانگی ،تجهیزات صنعتی ،وسایل تفریح ،درزبند ها،واشرها ،نشیمن شیرها ،پایه های لوازم خانگی ،بوشینگها ،اسباب بازیها ،ابزارهای دستی ،دستگیره های چوب اسکی ،چرخ های چرخ دستی ویژه خرید که در فروشگاه ها و مغازه های سوپر مارکت از آنها استفاده میشود و نیز در تجهیزات صنعتی کوچک.

دیدگاه خود را بنویسید